تزریق پلاستیک چیست و چگونه انجام می شود؟

قطعات پلاستیکی در صنایع مختلفی مورد استفاده قرار می گیرند. از صنعت خودروسازی گرفته تا لوازم خانگی و وسایل پزشکی، قطعات پلاستیکی با هدف محافظت، تقویت و ساخت طیف گسترده تری از محصولات به کار برده می شوند. با این وجود، تعداد بسیار کمی از تولیدکنندگان از نحوه دقیق ساخت قطعات پلاستیکی اطلاع دارند.

تزریق پلاستیک با عملکرد مطمئن و کیفیت بالا، یکی از رایج ترین فرآیندهای مورد استفاده برای تولید قطعات پلاستیکی است. در واقع، انتظار می رود نرخ رشد سالانه ترکیبی (CAGR) بازار پلاستیک های تولید شده به روش قالب گیری تزریقی تا سال 2028 تا 4.6% افزایش یابد.

با این وجود، علیرغم قابلیت تولید تعداد بالای قطعات پلاستیکی با سرعت بالا، فرآیند قالب گیری تزریقی باید برای حفظ کیفیت قطعات نهایی به دقت تحت نظارت و کنترل قرار گیرد. این مقاله خواهیم گفت قالب گیری تزریقی چیست و تزریق پلاستیک چگونه انجام می شود؟

قالب گیری تزریقی چیست؟

قالب گیری تزریقی یک فرآیند پیچیده در تولید پلاستیک است. با استفاده از یک دستگاه هیدرولیکی یا الکتریکی خاص، در این فرآیند پلاستیک که معمولا به شکل گرانول می باشد، ذوب، تزریق و تبدیل به شکل یک قالب فلزی می شود که درون دستگاه قرار داده شده است. قالب گیری تزریقی پلاستیک پرکاربردترین فرآیند تولید قطعات پلاستیکی است. چند دلیل وجود دارد:

- انعطاف پذیری: تولیدکنندگان می توانند طراحی قالب و نوع ماده ترموپلاستیک مورد استفاده برای هر قطعه را انتخاب کنند. این بدان معنی است که با استفاده از فرآیند قالب گیری تزریقی می توان طیف گسترده ای از قطعات را تولید کرد، ازجمله قطعات پیچیده با جزئیات دقیق.

- کارایی: بعد از این که فرآیند تکمیل و تست شد، با استفاده از دستگاه های قالب گیری تزریقی می توان در ساعت هزاران قطعه را تولید کرد. استفاده از دستگاه های قالب گیری تزریق الکتریکی نیز باعث بهره وری بیشتر فرآیند می شود.

- سازگاری: اگر پارامترهای فرآیند به شدت تحت کنترل باشند، فرآیند قالب گیری تزریقی می تواند هزاران قطعه را به سرعت و با کیفیت ثابت تولید کند.

- مقرون به صرفه: بعد از این قالب (که گران قیمت ترین بخش این فرآیند است) ساخته شد، هزینه تولید به ازای هر قطعه بسیار پایین است، به خصوص اگر در حجم انبوه تولید صورت گیرد.

- کیفیت: فرقی نمی کند که تولیدکنندگان به دنبال ساخت قطعات محکم، انعطاف پذیر یا پیچیده با جزئیات دقیق هستند، فرآیند قالب گیری تزریقی می تواند آن ها را با کیفیت بالا تولید کند.

مقرون به صرفه بودن، کارایی و کیفیت قطعات تنها برخی از دلایلی هستند که بسیاری از تولیدکنندگان استفاده از تزریق پلاستیک را برای تولید محصولات خود انتخاب می کنند.

تزریق پلاستیک چگونه انجام می شود؟

اگرچه در ظاهر فرآیند تزریق پلاستیک ساده به نظر می آید، اما پارامترهای متعددی دارد که باید برای تضمین کیفیت نهایی قطعات پلاستیکی تولید شده با دقت تحت کنترل قرار گیرند. درک فرآیند و پارامترهای آن به تولیدکنندگان کمک می کند تا سازندگان قطعات پلاستیکی باکیفیت و باثبات را به راحتی شناسایی کنند.

مرحله 1: انتخاب ماده ترموپلاستیک و قالب مناسب

قبل از این که فرآیند واقعی شروع شود، مهم است که مواد ترموپلاستیک و قالب ها به درستی ساخته یا انتخاب شوند زیرا این ها عناصر ضروری در ساخت و شکل دهید محصولات نهایی به حساب می آیند. در واقع، برای انتخاب درست تولیدکنندگان باید تعامل ماده ترموپلاستیک و قالب بر همدیگر را در نظر بگیرند، زیرا انواع خاصی از پلاستیک ها ممکن است برای طراحی های خاص قالب ها مناسب نباشند.

هر قالب از دو قسمت تشکیل شده است: حفره و هسته. حفره به قسمت ثابت قالب گفته می شود که پلاستیک درون آن تزریق می شود و هسته قسمت متحرک است که در حفره قرار می گیرد تا محصول نهایی شکل گیرد. بسته به نیازمندی ها، قالب ها را می توان برای تولید چندین قطعه یا قطعات پیچیده به کار برد. فشار و دماهای بالا که بر روی قابل اعمال می شود به این معنی است که معمولا قالب ها را از جنس فولاد یا آلومینیوم می سازند.

به دلیل سطح بالای طراحی و کیفیت مواد متشکل، توسعه و ساخت قالب ها یک فرآیند طولانی و هزینه بر است. از این رو، قبل از ساخت یک قالب نهایی سفارشی، توصیه می شود که ابزارها با استفاده از طراحی به کمک کامپیوتر(CAD) و تکنولوژی پرینت سه بعدی ساخته، نمونه سازی و تست شوند. این ابزارها را می توان به صورت دیجیتالی طرحی کرد و قالب نمونه از آن ها ساخت و سپس در دستگاهی با ماده ترموپلاستیک انتخاب شده تست کرد.

تست کردن قالب با ماده ترموپلاستیک درست نیز یک نکته مهم در تضمین محصول نهایی با ویژگی های مد نظر است. هر ماده ترموپلاستیک خواص، مقاومت در برابر دما و فشار متفاوتی را به دلیل ساختار مولکولی خود ارائه می دهد. پلاستیک هایی که ساختار مولکولی مرتب دارند، نیمه بلوری و پلاستیک هایی که ساختار ضعیف تری دارند، پلاستیک های شفاف یا آمورف نامیده می شوند.

رایج ترین ترموپلاستیک های مورد استفاده در قالب گیری تزریقی

خواص هر یک از این پلاستیک ها آن ها را برای استفاده در قالب ها و قطعات خاص مناسب می کند. رایج ترین ترموپلاستیک های مورد استفاده در قالب گیری تزریقی و خواص آن ها عبارتند از:

- اکریلونیتریل بوتادین استایرن (ABS): با روکش صاف، محکم و سخت، ABS برای ساخت قطعاتی مناسب است که به استحکام کششی و پایداری نیاز دارند.

- نایلون ها (PA): در انواع مختلفی نیاز دارند. انواع متفاوتی از آن ها خواص متفاوتی دارند. به طور معمول، نایلون ها مقاومت در برابر دما و مواد شیمیایی خوبی از خود نشان می دهند و می توانند رطوبت را جذب کنند.

- پلی کربنات (PC): پلی کربنات یک پلاستیک با عملکرد بالا، سبک با پایداری و استحکام در برابر ضربه بالاست و در کنار همه این ها خواص الکتریکی خوبی دارد.

- پلی پروپیلن (PP): با مقاومت در برابر خستگی و گرما خوب، پلی پروپیلن نیمه جامد، شفاف و سخت است.

- پلیاتیلن ترفتالات (PET): متداول در تولید بطری های نوشیدنی و بسته بندی مواد غذایی.

انتخاب ترموپلاستیک نهایی به خواصی که تولیدکننده برای قطعه نهایی خود نیاز دارد و طراحی قالب بستگی خواهد داشت. به عنوان مثال، اگر تولیدکننده به یک قطعه سبک با خواص الکتریکی نیاز داشته باشد، PC مناسب خواهد بود اما تنها در صورتی که قالب در دمای بالاتر از 135 درجه سانتیگراد یا فشارهای خیلی بالا که پلاستیک قادر به مقاومت نیست، قرار نگیرد.

وقتی که ماده ترموپلاستیک و قالب درست تست و انتخاب شوند، فرآیند قالب گیری تزریقی می تواند آغاز شود.

مرحله 2: تغذیه و ذوب ماده ترموپلاستیک

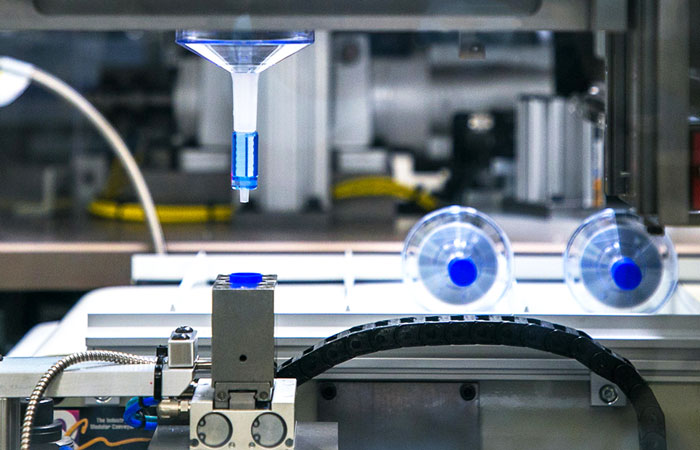

دستگاه های تزریق پلاستیک را می توان به صورت هیدرولیکی یا الکتریکی تغذیه کرد. معمولا دستگاه های هیدرولیک را با دستگاه های قالب گیری تزریقی پلاستیک الکتریکی جایگزین می کنند زیرا هم از نظر انرژی و هم هزینه ها به صرفه تر هستند. در ساده ترین حالت، این دستگاه ها از یک فیدر یا قیف در بالای دستگاه؛ یک محفظه استوانه ای بلند که یک پیچ تزریق بزرگ روی آن قرار دارد و یک قالب انتخابی که گیت به آن متصل است، تشکیل می شود.

برای شروع فرآیند، پلت های خام از مواد ترموپلاستیک مورد نظر در قیف بالای دستگاه ریخته می شوند. با چرخش پیچ، این پلت ها به تدریج وارد محفظه گرم می شوند و ترموپلاستیک را ذوب می کنند.

حفظ دمای مناسب در این مرحله از فرآیند، نکته کلیدی در تضمین تزریق کارآمد پلاستیک و محصول نهایی دقیق است.

مرحله 3: تزریق پلاستیک به داخل قالب

وقتی پلاستیک ذوب شده به انتهای محفظه استوانه ای شکل می رسد، گیت (تزریق پلاستیک را کنترل می کند) بسته می شود و پیچ به حالت اولیه باز می گردد. این باعث می شود مقداری از پلاستیک تحت فشار قرار گیرد و فشار بر روی پیچ افزایش یابد. در همین حال، دو قسمت از قالب به هم نزدیک شده و تحت فشار بالا نگه داشته می شوند که با نام فشار گیره شناخته می شود.

فشار تزریق و فشار گیره باید با هم متعادل باشند تا قطعه نهایی به درستی شکل گیرد و پلاستیک در طی فرآیند تزریق از قالب خارج نشود. وقتی که فشار بین ابزار و پیچ به حد مورد نظر رسید، گیت باز می شود، پیچ به سمت جلو حرکت می کند و پلاستیک ذوب شده داخل قالب تزریق می شود.

مرحله 4: زمان استراحت و خنک کاری

وقتی بیشتر پلاستیک به داخل قالب تزریق شد، برای یک بازه زمانی معین داخل قالب نگه داشته می شود. به آن زمان نگهداری یا استراحت می گویند و می تواند از چند میلی ثانیه تا چند دقیقه بسته به نوع ماده ترموپلاستیک و پیچیدگی قطعات باشد. این زمان برای خروج قطعه از داخل قالب و شکل گیری درست آن بسیار کلیدی است.

بعد از فاز استراحت، پیچ به سمت عقب بازمی گردد و فشار از روی آن برداشته می شود. در نتیجه، قطعه در داخل قالب خنک می شود. به این زمان خنک کاری می گویند و می تواند از چند ثانیه تا چند دقیقه متغیر باشد. این زمان تضمین می کند که قطعه قبل از بیرون آمدن از داخل قالب و تکمیل مراحل نهایی به درستی شکل گیرد.

مرحله 5: بیرون آوردن و پرداخت های نهایی

بعد از سپری کردن زمان استراحت و خنک کاری، پین ها یا صفحات قطعه را از داخل قالب خارج می کنند. این قطعات به داخل یک محفظه یا تسمه نقاله در پایین دستگاه انداخته می شوند. در برخی موارد، پرداخت های نهایی مانند صیقل کاری، رنگ کردن یا برداشتن پلاستیک اضافی ممکن است نیاز باشد. این فرآیندها توسط دستگاه ها یا اپراتورهای دیگر انجام می شوند. وقتی این مراحل کامل شدند، قطعات برای بسته بندی و توزیع به تولیدکنندگان آماده هستند.

سخن پایانی

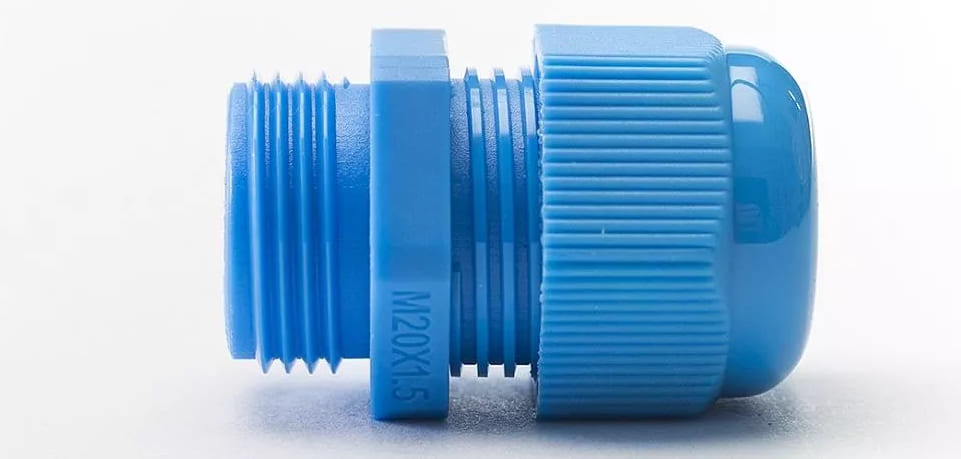

قالب گیری تزریقی یک فرآیند تولید مهم است. در فرآیند تزریق پلاستیک، انواع گرانول پلاستیک (دانه های کوچک پلاستیکی)، ابتدا حرارت داده شده و ذوب می شوند. سپس، پلاستیک مذاب به داخل قالب هایی تزریق می شود که شکل نهایی محصول را می سازند. این گرانول ها می توانند از پلاستیک های نو یا بازیافتی باشند. کیفیت گرانول ها در این فرآیند بسیار مهم است، چرا که تأثیر مستقیمی بر خواص فیزیکی و ظاهری محصول نهایی دارد. گرانول های باکیفیت به تولید محصولات با دوام و ظاهر مناسب کمک می کنند، در حالی که گرانول های با کیفیت پایین تر ممکن است منجر به تولید محصولات بی کیفیت شوند. برای خرید گرانول و دیگر محصولات پلیمری مانند خرید ستربچ، خرید کامپاند و خرید پرک با شماره 09128505459 تماس بگیرید. فرتاک پلیمر می تواند محصولات مورد نیاز شما را در زمان و مکان مورد نظر به شما تحویل دهد.

همچنین بخوانید: گرانول پلاستیک چیست