انواع افزودنی های گرانول را بشناسید

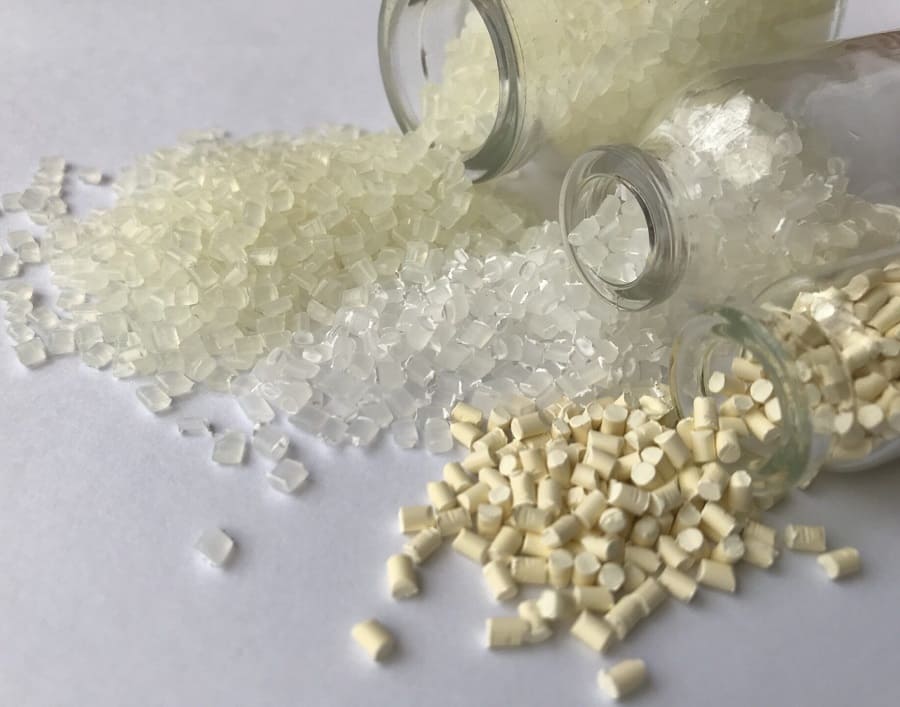

افزودنی های گرانول مواد شیمیایی هستند که برای بهبود فرآیند پذیری، افزایش طول عمر و یا دستیابی به خواص فیزیکی یا شیمیایی مطلوب در محصول نهایی به پلیمر پایه اضافه میشوند. در حالی که میزان افزودنی ها معمولا تنها چند درصد است، تأثیر آنها بر عملکرد و پایداری پلیمر قابل توجه است. در این مقاله قصد داریم انواع افزودنی های گرانول را معرفی کنیم و بگوییم افزودن آنها به گرانول چه تاثیری بر خاصیت گرانول خواهد گذاشت.

فهرست مطالب

- چرا گرانول ها نیاز به افزودنی دارند؟

- انتخاب افرودنی های گرانول براساس چه معیارهایی انجام می شود؟

- معرفی افزودنی های گرانول

- نرمکننده گرانول (Plasticizer)

- مستربچ (Masterbatch)

- روانکننده (Lubricant)

- ضد احتراق (Flame Retardant)

- رطوبتگیر (Desiccant)

- شفافکننده (Clarifying Agent)

- پایدارکننده (Stabilizer)

- پرکننده (Filler)

- تقویتکننده (Reinforcement)

- براقکننده (Gloss Agent)

- آنتیاستاتیک (Antistatic Agent)

- آنتیاکسیدانت (Antioxidant)

- آنتی یو وی (UV Stabilizer)

- لیزکننده (Slip Agent)

- مشکلات رایج در استفاده از افزودنی های گرانول

- خرید گرانول باکیفیت از فرتاک پلیمر

- سخن پایانی

چرا گرانول ها نیاز به افزودنی دارند؟

گرانولها نیاز به افزودنی دارند زیرا این مواد به بهبود ویژگیهای عملکردی و کیفیت نهایی گرانولها کمک میکنند. افزودنیها میتوانند به تقویت چسبندگی ذرات، کاهش اصطکاک، جلوگیری از کلوخه شدن و ایجاد پوششهای محافظ بپردازند. همچنین، برخی افزودنیها به افزایش ثبات شیمیایی، بهبود جریان مواد در فرآیند تولید و کنترل سرعت حل شدن کمک میکنند. به طور کلی، افزودنی های گرانول بهینهسازی فرآیند تولید و تضمین عملکرد مطلوب محصول نهایی را تضمین میکنند.

انتخاب افرودنی های گرانول براساس چه معیارهایی انجام می شود؟

انتخاب افزودنیهای گرانول براساس معیارهای مختلفی انجام میشود که به نوع گرانول، کاربرد نهایی و ویژگیهای مورد نیاز در محصول بستگی دارد. برخی از معیارهای اصلی انتخاب عبارتند از:

- نوع پلیمر یا ماده پایه: افزودنیها باید با پلیمر (پلیمر چیست) یا ماده پایه گرانول سازگاری داشته باشند تا خواص مطلوب حفظ شود و تداخلات نامطلوب ایجاد نشود.

- ویژگیهای فیزیکی و شیمیایی: افزودنیها باید بر اساس خواص مورد نظر در محصول نهایی انتخاب شوند، مانند استحکام، انعطافپذیری، مقاومت در برابر حرارت، مقاومت شیمیایی و سایر خصوصیات مکانیکی.

- فرآیند تولید: نوع فرآیند گرانولاسیون (خشک، تر، مذاب و غیره) و شرایط عملیاتی (مانند دما، فشار) تعیینکننده نوع افزودنیهایی است که میتوانند بهکار گرفته شوند.

- کاربرد نهایی گرانول: بسته به اینکه گرانولها در صنایع دارویی، غذایی، پلاستیکی یا دیگر صنایع استفاده میشوند، افزودنیهای مختلفی انتخاب میشوند. هر صنعت استانداردها و نیازهای خاص خود را دارد.

- هزینه و اقتصادی بودن: هزینه افزودنیها باید با مزایای آنها در بهبود کیفیت و عملکرد محصول نهایی متناسب باشد. هزینههای تولید نیز باید در نظر گرفته شود تا انتخاب افزودنیها به صرفه باشد.

- قابلیت پردازش و فرآیندپذیری: افزودنیها باید به تسهیل جریان مواد، جلوگیری از چسبندگی یا کلوخه شدن و بهبود فرآیندپذیری گرانولها کمک کنند.

- ثبات و پایداری: افزودنیها باید ثبات کافی در شرایط مختلف ذخیرهسازی و استفاده داشته باشند تا ویژگیهای گرانولها در طول زمان حفظ شود.

- ملاحظات زیستمحیطی و ایمنی: افزودنیهای مورد استفاده باید با مقررات زیستمحیطی و ایمنی مطابقت داشته باشند و در صورت امکان، از مواد غیرسمی و سازگار با محیط زیست استفاده شود.

- رنگ و ظاهر نهایی: در مواردی که ظاهر محصول نهایی اهمیت دارد، افزودنیهای رنگدهنده یا پوششدهنده مناسب انتخاب میشوند.

انتخاب دقیق افزودنیهای گرانول با توجه به این معیارها میتواند به بهبود عملکرد، کیفیت و اقتصادی بودن تولید کمک کند.

همچنین بخوانید: نحوه تولید گرانول

معرفی افزودنی های گرانول

در ادامه برخی از مهمترین مواد افزودنی گرانول را به شما معرفی می کنیم:

نرمکننده گرانول (Plasticizer)

نرمکنندهها موادی هستند که به گرانولها اضافه میشوند تا انعطافپذیری و نرمی پلیمرها را افزایش دهند. این افزودنیها با کاهش دمای انتقال شیشهای (Tg) پلیمرها، باعث بهبود خاصیت انعطافپذیری و کاهش شکنندگی در دماهای پایین میشوند. نرمکنندهها معمولاً در تولید محصولاتی که نیاز به انعطافپذیری بالایی دارند، مانند کابلها، شیلنگها و فیلمهای پلاستیکی استفاده میشوند.

مستربچ (Masterbatch)

مستربچ ها افزودنیهای غلیظ شدهای هستند که حاوی رنگها، پرکنندهها یا دیگر افزودنیهای خاص میباشند. آنها به گرانولها اضافه میشوند تا رنگ یا ویژگیهای خاصی به پلیمر نهایی بدهند، بدون اینکه نیاز به اضافه کردن مقادیر زیادی از مواد اولیه باشد. مستربچها باعث یکنواختی رنگ و ویژگیهای مورد نظر در کل محصول میشوند و کنترل دقیقی بر ترکیب نهایی فراهم میکنند.

همچنین بخوانید:

روانکننده (Lubricant)

روانکنندهها افزودنیهایی هستند که به گرانولها اضافه میشوند تا اصطکاک بین ذرات در فرآیندهای تولید کاهش یابد. این افزودنیها باعث بهبود جریان مواد در دستگاههای قالبگیری، کاهش سایش و بهبود سطح نهایی محصول میشوند. روانکنندهها به طور کلی باعث افزایش بازدهی تولید و کاهش هزینههای نگهداری تجهیزات میشوند.

ضد احتراق (Flame Retardant)

افزودنیهای ضد احتراق (آتشگیر) به گرانولها اضافه میشوند تا قابلیت خودخاموششوندگی یا مقاومت در برابر آتش را به محصول نهایی بدهند. این افزودنیها با تغییر ساختار شیمیایی پلیمرها یا ایجاد یک لایه محافظ بر روی سطح، از انتشار آتش جلوگیری میکنند. استفاده از ضد احتراقها در محصولاتی که در محیطهای پرخطر استفاده میشوند، بسیار مهم است.

رطوبتگیر (Desiccant)

رطوبتگیرها موادی هستند که به گرانولها اضافه میشوند تا رطوبت موجود در مواد اولیه گرانول یا موادی که در طول فرآیند تولید افزوده میشوند را جذب کنند. این افزودنیها از ایجاد حبابهای ناخواسته، ترکخوردگی و کاهش کیفیت سطح محصول نهایی جلوگیری میکنند. رطوبتگیرها به خصوص در تولید محصولاتی که نیاز به سطح صاف و بدون نقص دارند، استفاده میشوند.

شفافکننده (Clarifying Agent)

شفافکنندهها موادی هستند که به پلیمرهای نیمهشفاف یا مات اضافه میشوند تا شفافیت آنها را افزایش دهند. این افزودنیها با تغییر ساختار کریستالی پلیمرها، پراکندگی نور را کاهش داده و باعث بهبود شفافیت محصول نهایی میشوند. شفافکنندهها در تولید بستهبندیهای شفاف و محصولات نوری کاربرد زیادی دارند.

پایدارکننده (Stabilizer)

پایدارکنندهها به گرانولها اضافه میشوند تا پایداری شیمیایی و حرارتی پلیمرها را در طول زمان افزایش دهند. این افزودنیها از تجزیه، تغییر رنگ و کاهش خواص مکانیکی مواد جلوگیری میکنند. پایدارکنندهها به خصوص در محصولاتی که در معرض نور، حرارت یا شرایط شیمیایی سخت قرار دارند، اهمیت دارند.

پرکننده (Filler)

پرکنندهها موادی هستند که به گرانولها اضافه میشوند تا حجم و وزن محصول نهایی را افزایش دهند و در عین حال هزینه تولید را کاهش دهند. این افزودنیها همچنین میتوانند خواص مکانیکی مانند سختی و مقاومت به ضربه را بهبود بخشند. پرکنندهها معمولاً از مواد معدنی مانند کربنات کلسیم یا تالک تشکیل میشوند و در تولید محصولات پلاستیکی، لاستیکی و کامپوزیتها استفاده میشوند.

تقویتکننده (Reinforcement)

تقویتکنندهها موادی هستند که به گرانولها اضافه میشوند تا خواص مکانیکی مانند مقاومت کششی، سختی و مقاومت به خمش را بهبود بخشند. این افزودنیها معمولاً شامل الیاف شیشه، کربن یا مواد معدنی تقویتکننده میباشند. تقویتکنندهها در تولید محصولاتی که نیاز به استحکام بالا دارند، مانند قطعات خودرو و تجهیزات صنعتی استفاده میشوند.

براقکننده (Gloss Agent)

براقکنندهها موادی هستند که به گرانولها اضافه میشوند تا سطح محصول نهایی براق و جذاب شود. این افزودنیها باعث کاهش زبری سطح و افزایش بازتاب نور میشوند، که این امر به محصول نهایی ظاهر براق و صیقلی میبخشد. براقکنندهها در تولید محصولاتی مانند لوازم خانگی، بستهبندیها و قطعات تزئینی استفاده میشوند.

آنتیاستاتیک (Antistatic Agent)

آنتیاستاتیکها از جمله مستربچ آنتی استاتیک، به گرانولها اضافه میشوند تا تجمع بار الکتریکی در سطح محصول نهایی کاهش یابد. این افزودنیها با افزایش رسانایی سطحی پلیمرها، از ایجاد جرقه و جذب گرد و غبار جلوگیری میکنند. آنتیاستاتیکها به خصوص در محصولاتی که در محیطهای حساس به الکتریسیته ساکن استفاده میشوند، مانند تجهیزات الکترونیکی و بستهبندیهای خاص، اهمیت دارند.

آنتیاکسیدانت (Antioxidant)

آنتیاکسیدانتها موادی هستند که به گرانولها اضافه میشوند تا از اکسیداسیون پلیمرها جلوگیری کنند. این افزودنیها از تجزیه شیمیایی، تغییر رنگ و کاهش خواص مکانیکی ناشی از اکسیداسیون جلوگیری میکنند. آنتیاکسیدانتها به ویژه در محصولاتی که در معرض هوا، نور و حرارت قرار دارند، استفاده میشوند.

آنتی یو وی (UV Stabilizer)

افزودنیهای آنتی یو وی (مقاوم در برابر اشعه ماوراء بنفش) به گرانولها اضافه میشوند تا از تخریب ناشی از تابش اشعه ماوراء بنفش جلوگیری کنند. این افزودنیها با جذب یا منعکس کردن اشعه UV، از زرد شدن، شکنندگی و کاهش مقاومت مکانیکی محصول جلوگیری میکنند. آنتی یو ویها به خصوص در محصولاتی که در محیطهای بیرونی و در معرض نور خورشید قرار دارند، مانند فیلمها و قطعات ساختمانی، استفاده میشوند.

لیزکننده (Slip Agent)

لیزکنندهها موادی هستند که به گرانولها اضافه میشوند تا اصطکاک سطحی محصول نهایی کاهش یابد. این افزودنیها باعث میشوند سطح محصول نهایی نرمتر و لیزتر شود، که این امر میتواند جریان مواد را بهبود بخشد و از چسبندگی مواد به یکدیگر جلوگیری کند. لیزکنندهها در تولید محصولات بستهبندی، فیلمها و لولههای پلاستیکی کاربرد دارند.

مشکلات رایج در استفاده از افزودنی های گرانول

استفاده از افزودنیهای گرانول میتواند با چالشها و مشکلاتی همراه باشد که در ادامه به برخی از رایجترین آنها اشاره میشود:

- ناسازگاری با پلیمر پایه: برخی افزودنیها ممکن است با پلیمر اصلی گرانول ناسازگار باشند، که میتواند به کاهش کیفیت محصول نهایی منجر شود. این ناسازگاری میتواند باعث ایجاد مشکلاتی مانند کاهش استحکام، تغییر رنگ یا ایجاد فازهای جداگانه در محصول نهایی شود.

- کاهش خواص مکانیکی: افزودنیها، بهویژه زمانی که به مقدار زیاد استفاده شوند، ممکن است خواص مکانیکی پلیمرها مانند استحکام کششی، انعطافپذیری و مقاومت به ضربه را کاهش دهند. به عنوان مثال، افزودن بیش از حد پرکنندهها میتواند باعث شکنندگی محصول نهایی شود.

- مشکلات در فرآیندپذیری: برخی افزودنیها میتوانند بر فرآیند تولید تأثیر منفی بگذارند. به عنوان مثال، ممکن است باعث افزایش چسبندگی مواد در دستگاههای تولید، افزایش دمای فرآیند یا کاهش سرعت تولید شوند. این مشکلات میتوانند منجر به کاهش بازدهی و افزایش هزینههای تولید شوند.

- تأثیرات منفی بر ظاهر محصول: برخی افزودنیها میتوانند ظاهر محصول نهایی را تحت تأثیر قرار دهند. به عنوان مثال، استفاده نامناسب از مستربچهای رنگی میتواند منجر به یکنواخت نبودن رنگ یا ایجاد لکههای رنگی شود. همچنین، برخی افزودنیها ممکن است باعث کاهش براقیت سطح یا ایجاد لکههای مات شوند.

- تجزیه و کاهش پایداری در طول زمان: افزودنیهایی مانند نرمکنندهها یا روانکنندهها ممکن است در طول زمان از محصول نهایی خارج شوند که این امر میتواند باعث کاهش خواص مطلوب، تجزیه پلیمرها یا کاهش عمر مفید محصول شود.

- مسائل زیستمحیطی و بهداشتی: برخی افزودنیها میتوانند تأثیرات منفی بر محیط زیست یا سلامت انسانها داشته باشند. به عنوان مثال، مواد شیمیایی مضر موجود در برخی افزودنیها ممکن است در طول فرآیند تولید یا استفاده از محصول آزاد شوند. این مسئله بهخصوص در صنایع غذایی و دارویی اهمیت بالایی دارد.

- هزینههای بالا: استفاده از افزودنیهای خاص میتواند هزینههای تولید را افزایش دهد. در برخی موارد، یافتن توازن بین هزینه افزودنیها و بهبود کیفیت محصول نهایی یک چالش بزرگ محسوب میشود.

- آلودگی متقاطع: در صورت عدم تمیزکاری کامل تجهیزات پس از استفاده از افزودنیها، ممکن است مواد افزودنی باقیمانده به دستههای جدید گرانول منتقل شوند، که این امر میتواند به تغییرات غیرمنتظره در خواص محصول نهایی منجر شود.

خرید گرانول باکیفیت از فرتاک پلیمر

در خرید گرانول باکیفیت، انتخاب تامینکنندهای معتبر و قابل اعتماد از اهمیت ویژهای برخوردار است. فرتاک پلیمر به عنوان یکی از پیشگامان در تولید و عرضه گرانولهای پلیمری با کیفیت بالا در بازار، توانسته است با بهرهگیری از تکنولوژیهای مدرن و مواد اولیه با کیفیت، محصولاتی را ارائه دهد که نیازهای مختلف صنایع را به بهترین شکل ممکن برآورده میکند. این شرکت با تکیه بر دانش فنی و تجربه تیم متخصص خود، انواع گرانول را با افزودنیهای متنوع و مطابق با استانداردهای بینالمللی تولید میکند، که این امر موجب شده است تا مشتریان از کیفیت پایدار و عملکرد مطلوب محصولات فرتاک پلیمر اطمینان کامل داشته باشند.

فرتاک پلیمر نه تنها به کیفیت محصول، بلکه به ارائه خدمات پس از فروش و مشاوره تخصصی نیز توجه ویژهای دارد. این شرکت با ارائه مشاورههای فنی در خصوص انتخاب افزودنیهای مناسب و بهترین ترکیبها برای گرانولهای مورد نیاز هر صنعت، به مشتریان خود کمک میکند تا محصولاتی با ویژگیهای دقیقاً مورد نظر خود تولید کنند.

خرید گرانول شامل خرید گرانول پلی اتیلن، خرید گرانول پلی استایرن، خرید گرانول پلی پروپیلن، خرید گرانول بادی، خرید گرانول هایمپک و خرید گرانول پلی کربنات و دیگر محصولات پلیمری از جمله خرید مستربچ، خرید کامپاند، خرید پرک، خرید پریفرم، خرید متالوسن، خرید پلی آمید 6، خرید اتیلن وینیل استات EVA از فرتاک پلیمر به معنای سرمایهگذاری بر روی کیفیت و اعتماد به تامینکنندهای است که به نیازهای صنعت به دقت توجه میکند و همواره در جهت بهبود و ارتقاء کیفیت محصولات خود گام برمیدارد.

برای دریافت مشاوره رایگان در خصوص راهنمای خرید گرانول و سفارش خرید محصولات فرتاک پلیمر لطفا با شماره زیر تماس بگیرید:

سخن پایانی

افزودنی های گرانول نقشی حیاتی در بهبود و تقویت خواص پلیمرها و تولید محصولات نهایی با کیفیت دارند. انتخاب صحیح و دقیق افزودنیها میتواند به تولید محصولاتی با ویژگیهای مطلوب و مورد نظر در صنایع مختلف کمک کند و همچنین بهرهوری فرآیندهای تولید را افزایش دهد. با توجه به اهمیت این افزودنیها، آگاهی از انواع و کاربردهای مختلف آنها، همراه با انتخاب تامینکنندهای معتبر مانند فرتاک پلیمر، میتواند تضمینکننده موفقیت و کیفیت در تولیدات صنعتی باشد. به همین دلیل، توجه به جزئیات و استفاده از بهترین مواد اولیه و افزودنیها نه تنها در کیفیت نهایی محصول تاثیرگذار است، بلکه موجب افزایش رقابتپذیری و پایداری در بازارهای جهانی نیز خواهد شد.

همچنین بخوانید: کارخانه های تولید گرانول در ایران